O mercado da eletromobilidade urbana se revela bem expressivo daqui a alguns anos. Por isso, muitas empresas envolvidas com o tema já estão se mobilizando para atender, com seus produtos, uma demanda crescente para atender os requisitos da redução das emissões poluentes em ambientes urbanos.

A revista AutoBus conversou com Marcelo Rezende, diretor para Sistemas de Baterias da BorgWarner, empresa que está um passo a frente na montagem de baterias para ônibus elétricos no Brasil. Como a eletromobilidade ganha força dia após dia, nada como se inserir nesse conceito, objetivando novos negócios para atender a demanda específica que se insere no contexto ambiental.

Hoje, a fabricante de chassis Mercedes-Benz já tem o seu veículo idealizado para os sistemas de transporte urbano que querem reduzir as emissões poluentes por meio de modelos de ônibus com tração elétrica.

Revista AutoBus – Em que fase está o desenvolvimento das baterias pela BorgWarner para os ônibus elétricos? Ela está montando ou produzindo localmente?

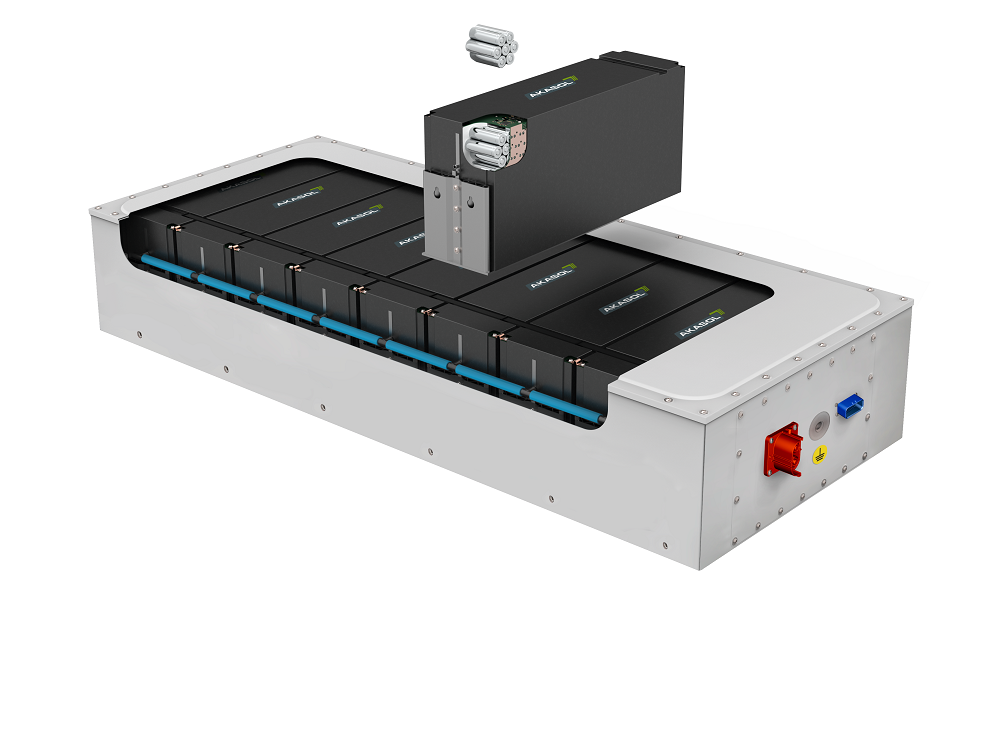

Marcelo Rezende – A montagem dos sistemas de baterias na nossa planta, localizada em Piracicaba, SP, iniciou em fevereiro deste ano. Atualmente, as baterias vêm da unidade da BorgWarner na Alemanha. Aqui montamos o BMS (sistema de gerenciamento da bateria), acoplamos a mesma e testamos o sistema completo. Produzimos também todos os demais componentes periféricos do sistema, tais como Junction box (módulos de conexão entre as baterias), DCCU (Unidade de recarga de corrente direta), EDCU (Unidade eletrônica de controle). Na próxima fase, as baterias serão montadas em solo brasileiro.

AutoBus – Neste momento, somente a Mercedes-Benz é cliente da empresa para esse fornecimento?

Rezende – Sim, a Mercedes-Benz foi a primeira das parceiras que temos na Europa a expandir para o Brasil a fabricação do seu ônibus elétrico. E nosso fornecimento é estratégico, pois suporta a montadora no atingimento de nacionalização do veículo, atendendo aos requisitos do FINAME. Além disso, com a planta já instalada no País, outras parceiras globais e novos potenciais clientes já estão nos consultando sobre a possibilidade de fabricação local de baterias para seus veículos.

AutoBus – Que tipo de baterias a empresa está produzindo? Quais suas vantagens? Os elementos químicos essenciais para a sua produção vêm de onde? Quais a características?

Rezende – As baterias que estamos fornecendo para este cliente são de íons de lítio, com a composição química NMC (Níquel, Manganês e Cobalto). As vantagens das nossas baterias de íons de lítio são a sua alta densidade energética, o que se traduz em maior capacidade de carga por peso e, consequentemente maior autonomia do veículo, além de maior durabilidade e vida útil. Nossas baterias são flexíveis e moduláveis, podendo ser adaptadas a qualquer projeto. Sobre os elementos químicos, a BorgWarner adquire as células de baterias (compostas por esses elementos químicos) de diversos fornecedores, globalmente conhecidos.

AutoBus – Como será o ciclo de vida da mesma? A partir de qual densidade energética ela tem que ser trocada?

Rezende – O ciclo de vida de uma bateria é extenso. Após o uso em veículos, a bateria pode seguir por longos anos em estações de recarga, para só depois ser reciclada, completando a economia circular do nosso produto. Não há um parâmetro em densidade energética definido para a troca da bateria. Há a recomendação da substituição com base no estado de vida (SoH – State of Health) – a perda de capacidade de recarga, que é cerca de 70-80% da capacidade original. Nossas baterias são projetadas para oferecer cerca de 4.000 ciclos de recarga completos, o que podemos traduzir em cerca de oito anos de uso em primeira vida, no veículo.

Marcelo Rezende

AutoBus – O que fazer com a bateria após sua vida nos ônibus? Por quanto tempo mais ela pode ser usada em outras funções?

Rezende – As baterias podem atender facilmente demandas de estações de recargas. Não há um limite definido de uso nessas aplicações. Após todas as possibilidades de uso se esgotarem, as baterias devem ser recicladas. Nossas baterias, atualmente, têm um índice de reciclabilidade de 85%.

AutoBus – Sabemos que o custo das mesmas ainda é um impeditivo para comercialização em escala dos ônibus. Como a BorgWarner resolverá isso?

Rezende – Não vemos o custo das baterias como empecilho para a comercialização em escala no Brasil. Em muitos países da América Latina, o transporte público elétrico é uma realidade. Segundo a plataforma www.ebusradar.org, o Brasil está na quarta posição de unidades de ônibus elétricos, sendo o maior país territorialmente da região, uma das matrizes energéticas mais limpas do mundo e a nona maior economia do planeta. Além disso, os investimentos iniciais num veículo elétrico retornam com a redução de gastos com combustível e manutenção. Em aplicações comerciais, o Custo Total de Propriedade (TCO) se torna muito mais vantajoso quando é um veículo elétrico, onde se calcula o retorno em cerca de 10 anos. Com relação aos custos das baterias, a BorgWarner está em constante desenvolvimento para entregar o melhor custo-benefício das suas soluções. Globalmente, trabalhamos para oferecer diversas opções viáveis e de performance para nossos clientes.

AutoBus – Em relação à segurança, como a fabricante está atuando para que as baterias possam ser as mais seguras, visto que, quando um incêndio atinge as mesmas, fica muito difícil controlá-lo?

Rezende – Nossas baterias têm três níveis de segurança – a nível de célula, a nível de módulo e a nível de sistema. Eles são compostos por uma arquitetura de múltiplas camadas de proteção, onde cada nível tem seus atributos distintos de maneira a tornar muito baixa qualquer condição que exponha a bateria a eventos térmicos. São sistemas redundantes de segurança e com processamentos independentes, ambos monitorando a tensão, corrente, potência, isolamento, resistências, temperaturas e pressão de todos os componentes dentro da bateria, de células a placas eletrônicas. São recursos de segurança de última geração, incluindo proteção contra sobrecarga de corrente, resistência à propagação passiva no nível da célula e desconexão elétrica nas conexões individuais dos cabos das células, que atendem aos rígidos padrões de segurança de baterias de veículos elétricos da indústria.

AutoBus – Qual a capacidade da planta brasileira para esse processo?

Rezende – A fábrica tem capacidade inicial para montar 5.000 sistemas de baterias por ano o que equivale a cerca de 1.200 ônibus elétricos anualmente.

Imagens – Divulgação

0 comentários